Презентация на тему бережливое производство

Содержание:

- Стандартизированная работа как инструмент стабилизации процессов. Введение.

- Похожие курсы

- Что в сухом остатке

- Второй блок. Инструменты, анализ потерь в производстве, измерители эффективности

- Третий блок. Формирование фокус-групп внедрения инструментов на производственной площадке, систематизация и методика решения проблем

- Первый блок. Статистический анализ потерь

- Третий блок. Формирование предложений по повышению эффективности

- Инструменты бережливого производства

- Кайдзен

- В программе тренинга

- TPM

- Функционал и использование

- Четвертый блок. Практика применения инструментов на площадке, разработка стратегий внедрения и методической поддержке

Стандартизированная работа как инструмент стабилизации процессов. Введение.

В текущих условиях, когда внешняя конъюнктура рынка динамично меняется и трансформируется, стабильность во внутренних процессах компании неоценима важна.

Стандартизированная работа является инструментом для производства товаров и услуг хорошего качества, в безопасных условиях и по конкурентной стоимости.

Стандартизированная работа (С.Р.) структурирована для обеспечения оператором повторяющейся работы в одинаковой последовательности и одинаковых условиях, формируя вектор в сторону безопасного, качественного и эффективного производства товаров/услуг. Именно С.Р. позволяет достигнуть стабильности процессов.

Следует отметить, что процессы, описываемые в С.Р., могут существенно отличаться друг от друга. В своей исконной роли С.Р. применялась для описания материальных процессов (например, для описания рабочего места оператора производства, либо сотрудника склада). Сейчас же С.Р. получила распространение и на области информационных процессов (к примеру, большинство сотрудников офиса не занимаются осуществлением материальных операций, а делают свой вклад через умственный труд или же при помощи компьютеров).

Можно выделить три базовых элемента С.Р.:

1) Такт-тайм (время такта) операции – время за которое должно быть изготовлено 1 изделие согласно плану производства, либо выполнена 1 операция/услуга (см. статьи Время такта)

Последовательность операций – это очередность действий, с которой работник осуществляет свою работу на рабочем месте;

3) Стандартный запас для рабочего места – минимальный запас, позволяющий выполнять операции без остановок в той же последовательности

Как отмечалось в предыдущей статье Стандартизация в Бережливом производстве, можно выделить организационный уровень стандартов и операционный (см. рис. 1)

В следующих статьях мы рассмотрим детально каждую из вышеуказаных форм.

Похожие курсы

Курс повышения квалификации, 32 академических часов

2-4 сентября 2020

Санкт-Петербург

09:00-16:15

41 705 руб.

43 900 руб.

Курс повышения квалификации, 72 академических часов

3-4 сентября 2020

Санкт-Петербург

10:00-17:00

28 500 руб.

30 000 руб.

Курс повышения квалификации, 16 академических часов

7-8 сентября 2020

Санкт-Петербург

10:00-17:30

23 655 руб.

24 900 руб.

Курс повышения квалификации, 32 академических часов

7-10 сентября 2020

Санкт-Петербург

10:00-17:30

41 705 руб.

43 900 руб.

Курс повышения квалификации, 32 академических часов

8-11 сентября 2020

Санкт-Петербург

10:00-17:30

41 705 руб.

43 900 руб.

Посмотрите похожее обучение по системе управления качеством (239) и выбирайте подходящее! Обращаем ваше внимание на обучение по системе качества (196), а также вам могут быть интересны курсы таможенного декларанта (130), полный список курсов и приятная скидка!

Что в сухом остатке

Стандарты в области бережливого производства были заказаны Минпромторгом для распространения прежде всего на предприятиях военно-промышленного комплекса. Они явились отражением потребности и уровня развития БП на крупных государственных предприятиях. Госкорпорации и определили содержание стандартов.

Частным предприятиям любого размера эти стандарты менее полезны. К сожалению, в России большинство компаний даже не знают, что такое «процессный подход». А те, кто знает, сами находят способы непрерывного совершенствования, потому что необходимость этого диктует рынок.

Никакая сертификация сама по себе не дает повышения эффективности

Она только позволяет оценить уровень развития производственной системы и наметить улучшения за счет внешнего аудита.

Существенное влияние на эффективность и результативность сертификации оказывает качество самих стандартов, которое, на мой взгляд, не соответствует уровню мировых стандартов и положениям ГОСТ Р 56020–2014.

Для повышения эффективности работы организации важно в первую очередь развивать ПС. А какие подходы, концепции, методы и инструменты при этом использовать, будет зависеть от требований к развитию производственной системы, вытекающих из стратегических целей и стратегии развития организации.

Второй блок. Инструменты, анализ потерь в производстве, измерители эффективности

Что такое статистические методы анализа потерь

- Методология «Бережливого производства» поиска потерь, «Стандартизированная работа» (практика на производстве).

- Методология статического метода, применяемая на производствах в рамках международных стандартов ISO 9000 и ISO TC 16949.

- Современные методы статистических систем контроля процессов.

«Стандартизированная работа» как система статистического анализа потерь и модель поиска производительности.

Проведение стандартизированной работы на рабочих местах, определение загрузки персонала, дозагрузка и разработка улучшений. Определение возможностей балансировки и повышение производительности труда.

Ведение документированной работы по проведению стандартизации, расчетов загрузки сотрудников подразделений;

Работа с документами стандартизации:

- Лист «Вычисления Времени Такта».

- Подготовительный Лист «Наблюдения».

- Карта «Стандартизированной работы».

- Лист «Наблюдения Ручной Работы»

- Объединенная Карта «Стандартизированной работы».

- Лист «Наблюдения Периодической работы».

- Таблица сбалансированной работы.

- Отчет о внедрении новшества (Кайзена).

- Результаты Усовершенствований.

Стандартизация рабочих мест, внедрение инструмента 5S на рабочих местах, участках, механизм систематизации и контроля исполнения.

- 1S – Определение необходимого для работы.

- 2S — Определение стандартных мест хранения.

- 3S – Разработка механизмов поддержание порядка.

- 4S – Стандартизация мест.

- 5S – Внедрение улучшений на рабочих местах.

Круглый стол: Обсуждение модели развития системы 5S на рабочих местах, её применения и методическая поддержка для сотрудников.

SMED. Переналадка оборудования (система одномоментной переналадки оборудования).

- Применение «Стандартизированной работы» в системе переналадки (поиск потерь и нормирование).

- Концепция SMED, разделение переналадки на внешнюю и внутреннюю.

- Модель поиска решений по переводу внутренней переналадки во внешнюю. Применение системы Kaydzen.

- Опыт разработки организационных и технических решений, применяемых при организации модели быстрой переналадки.

- Технология переналадки, что должно измениться при изменении системы, как мы контролируем эффективность, стандартизация процесса.

TPM. Всеобщее обслуживание оборудования, вовлечение персонала в работу компании по повышению производительности оборудования ОЕЕ.

Потери в работе оборудования, 16 видов потерь и 6 основных. 7 шагов вовлечения персонала в работу на профилактику и автономность обслуживания.

Потери в работе оборудования, 6 основных:

- Поломки оборудования.

- Переналадка и под-наладка.

- Понижение скорости работы оборудования.

- Потери при запуске.

- Дефекты и исправления.

- Незначительные остановки.

7 шагов развития автономного обслуживания:

- Очистка.

- Контрмеры для источников проблем.

- Стандартизация, очистка, смазка, осмотр узлов, креплений.

- Осмотр, первичный перед запуском, перерывы, завершение работы.

- Автономные проверки.

- Организация и опрятность оборудования.

- Всеобщее автономное обслуживание.

Методика решения проблем.

5 почему. Анализ корневых причин появления проблем, брака на производстве, нарушений исполнения сменного задания и дисциплин.

Третий блок. Формирование фокус-групп внедрения инструментов на производственной площадке, систематизация и методика решения проблем

Рабочая группа.

Что такое рабочая группа, постановка тематической задачи и планирование практических решений (работа на производственной площадке).

- Формирование рабочих групп.

- Исследование рабочего пространства и определение пилотного участка.

- Практикум на производственной площадке, поиск потерь, планирование применения инструментов, формирование модели учета эффективности (оценки полученного результата).

Управление персоналом как система постоянного совершенства, цикл управления персоналом компании Toyota (SDCA / Kaydzen).

- S – «Стандартизация» как модель снижения вариативности и поиска потерь.

- D – Планирование этапов работ.

- C – Формы контроля и самоконтроля.

- A – Улучшение как постоянная пошаговая модель повышения производительности и культуры производства.

- Kaydzen – Цикл постоянного совершенствования как внутренняя культура компании.

Упражнение (в группах): сформировать циклы управления персоналом компании, в соответствии с концепциями «Деминга» и «Бережливого производства», найти возможности применения в производственной среде, подобрать механизмы исполнения, контроля, вовлечения и обратной связи.

Эффективность управленческих моделей поведения по Ицхак Адизесу (код PAIE).

- P – Исполнитель (исполнительская модель).

- A – Администрирование (модель исполнения стандартов и регламентов).

- I – Инициатор (модель, инициирующая изменения или улучшения).

- E – Интегратор (модель, объединяющая управленческие модели поведения).

- Преобладания управленческих и исполнительских ролей в поведении руководителя Paie, pAie, paIe, paiE. Формирование меж-функциональных команд, с учетом поведенческой роли участников, отражение преобладания управленческой роли в работе подразделений компании.

- Роли руководителя в принятии изменений, модели взгляда, участие в обсуждениях с сотрудниками новых задач.

Упражнение (в командах): определение набора эффективных ролей поведения, в зависимости от участка работ в подразделениях компании.

Упражнение (индивидуальное): определение управляющей роли поведения, выводы в области развития собственного кода эффективности.

Обсуждение: влияние ролей на производительность и управляемость персоналом. Могут ли роли поведения сотрудника влиять на выполнение производственных задач, как?

Первый блок. Статистический анализ потерь

Что такое статистические методы анализа потерь

- Методология «Бережливого производства» поиска потерь, «Стандартизированная работа» (практика на производстве).

- Методология статического метода, применяемая на производствах, в рамках международных стандартов ISO 9000 и ISO TC 16949.

- Современные методы статистических систем контроля процессов.

«Стандартизированная работа» как система статистического анализа потерь и модель поиска производительности.

Проведение «Стандартизированной работы» на рабочих местах, определение загрузки персонала, дозагрузка и разработка улучшений. Определение возможностей балансировки и повышение производительности труда.

Ведение документированной работы по проведению стандартизации, расчетов загрузки сотрудников подразделений.

Работа с документами стандартизации:

- Лист «Вычисления Времени Такта».

- Подготовительный Лист «Наблюдения».

- Карта «Стандартизированной Работы».

- Лист «Наблюдения Ручной Работы».

- Объединенная Карта «Стандартизированной работы».

- Лист «Наблюдения Периодической работы».

- Таблица «Сбалансированной работы».

- Отчет о внедрении новшества (Кайзена).

- Результаты Усовершенствований.

Третий блок. Формирование предложений по повышению эффективности

Kaydzen. Управление моделью вовлечения персонала компании в процесс улучшений (Kaydzen – модель).

- Что такое модель Kaydzen, с точки зрения производственного персонала, что она позволяет получить для сотрудника, мастера на производстве, руководителя и компании.

- Мотивация. Модели мотивации для вовлечения персонала компании в поток постоянных улучшений, формы, методики, документация.

- Системное формирование взгляда на систему 5S и TPM как на основы повышения работоспособности оборудования и снижение простоев, вовлеченность персонала и ответственность за исполнение норм.

- Формирование методической основы для ведения эффективной работы по устранению производственных потерь, практика поиска причин на производственной площадке, внедрение инструментов решения проблем, измерителей эффективности применяемых методик.

- Успешно внедрять в практику найденные решения, измерять получаемый результат.

- Организация меж-функциональных фокус-групп, группировка по целевым задачам, поиск конструктивных решений, ведение отчётной документации по исполнению эффективности работ.

- Ведение документированных процедур, понимание необходимости регламентации производственных бизнес-процессов, стандартизации процедур компании в области подготовки рабочих мест операторов и вовлеченность в экономику эффективности компании.

Фокус – группа: по задачам развития производства, методики формирования изменений, меж-функциональная команда, отчётность, измерители эффективности.

Мотивация персонала при внедрении инструментов «Бережливого производства»

- Мотивация. Что такое мотивация и какие её аспекты влияют на выполнение своих должностных обязанностей персоналом.

- Как внедрение инструментов Lean технологий связать с моделью мотивационной политики компании.

- Как подстроить текущую мотивацию под задачи внедрения инструментов на производственной площадке. Настройка модели постановки задач, контроля и измерения эффективности исполнения.

- Разработка документооборота по внедрению и ведению проекта развития производственной системы «Бережливого производства», регламенты, методики, стандарты, перекрёстная система измерителей исполнения.

Методы работы на тренинге

Практические групповые упражнения, работа в малых группах, мини-лекции, кейсы, деловые игры, видео и фото примеры с проектов компании.

Программа разделена на 3 основных блока: теория, практика и планирование работ по совершенствованию рабочего пространства:

Первый день тренинга наполнен теоретической информацией, с изучением концепции, инструментов и методик «Бережливого производства». По итогу задач первого дня группа, изучив материал, формирует видение возможностей в рамках своего производства и готовит ряд практических задач на участках. Теория составляет – 100% рабочего дня.

Второй день проходит как тренинг–практикум. Основа дня – поиск применений практических решений, разделение участников на рабочие группы, фактический практикум применения инструментов (5S, VSM, SMED, «Стандартизированная работа», Kaydzen). По итогу проведение круглого стола – разработка стратегии развития на рабочих местах. Содержание рабочего дня: теория 30%, практика 70%.

Третий день наполнен практическими работами на производственной площадке. В задачи рабочих групп войдёт: отработка моделей улучшений рабочего пространства, разработка дальнейших планов изменений рабочей среды производственных участков. Итог рабочего дня составит презентации от рабочих групп по улучшениям, планирование изменений и внедрение инструментов «Бережливого производства» на местах. Так же по итогу составляется общий план — график с необходимыми шагами, задачами и ответственными за внедрение инструментов в бизнес-процессы компании. Содержание рабочего дня — 20% теория, практика 80%.

Формат тренинга

Три дня: с 9:00 до 17:00 или с 10:00 до 18:00

Ежедневно два кофе-брейка: по 15-20 минут

Ежедневно обеденный перерыв: 60 минут

Дополнительно

Тренинг ведет Сергей Коновалов – бизнес-тренер с практическим опытом работы в производственных компаниях (Машиностроение, Станкостроение, Сельское хозяйство, Производство продуктов питания, Химическая промышленность).

Тренинги и семинары-практикумы направлены на повышение производительности труда персонала компаний в области построения производственных систем по моделям «Бережливого Производства», внедрения Lean инструментов (5S, VSM, SMED, «Стандартизация» и «Стандартизированная работа»), повышение управленческих компетенций линейного персонала и ТОП менеджмента.

Инструменты бережливого производства

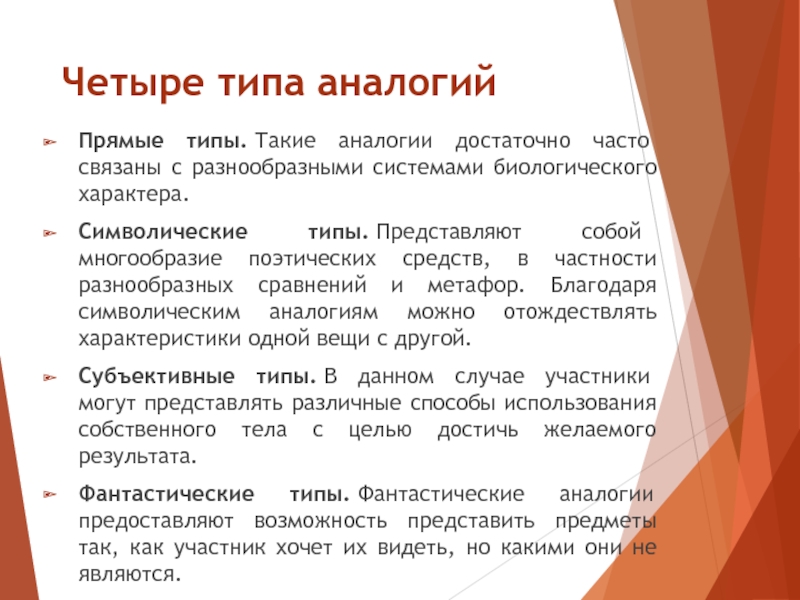

| Картирование процессов, отображение потока создания ценности (Value Stream Mapping) | Отображение потока создания ценности (Value Stream Mapping) представляет собой модель, представляющую технологические, информационные потоки системы с помощью графика. Диаграмма позволяет провести анализ, выявить слабые места производственного цикла, увидеть лишние затраты и усовершенствовать существующую технологическую последовательность. |

| Вытягивающее производство | Инструмент основан на исключении «ожидания», простоев, перепроизводства. Каждый этап должен «вытягивать» нужный объем товара, незамедлительно связывая предыдущую операцию с последующей. |

| Стандартизированные работы | Концепция представляет собой модели определения эффективной производительности организации, статистический анализ потерь и упущенных возможностей, оптимальное использование активов, ресурсов предприятия, качественное обслуживание оборудования и предупреждение технологических неполадок. |

| Канбан | Метод, применяемый для «вытягивания» товаров и сырья на линиях бережливого производства. Модель позволяет регулировать, планировать показатели всех элементов производственной цепочки организации. |

| Кайдзен | Управленческие механизмы, вовлекающие сотрудников всех уровней в создание идей для рационализации производственных операций. |

| Андон | Визуализация систем обратной связи на производстве. Рациональное размещение элементов производственного цикла. Передача информации с помощью понятных индикаторов состояния того или иного процесса. |

| Диаграмма спагетти (Spaghetti Diagram) | Метод графического анализа. Позволяет отобразить движения людей, материалов, документации. Диаграмма спагетти может выдать числовое отображение процесса, но не в этом ее главное преимущество. |

Системы бережливого производства

К ним относятся:

- Система 5С (5S) – рациональная организация рабочего пространства.

- SMED – технология скорой переналадки оборудования.

- TPM (Total Productive Maintenance) — общее обслуживание оборудования.

- JIT (Just-In-Time — точно вовремя).

Система 5С – концепция управления, позволяющая рационально организовать рабочую зону:

- Рационализация расположения (все предметы располагаются в определенном месте, куда обеспечен быстрый доступ).

- Уборка, чистота.

- Сортировка (все нужные предметы находятся в конкретном месте, все ненужные – убираются).

- Стандартизация (принцип системности).

- Совершенствование.

Суть системы SMED заключается в оптимальном переводе количества внутренних операций во внешние. Для этого используются организационные, технологические инновации.

Система TPM – контроль технологического состояния оборудования. Профилактика ухода, поддержание качественного обслуживания и предупреждение сбоев, брака в работе.

Система JIT (точно в срок) – принцип управления производством, базирующийся на системе распределения материалов, при которой детали с предыдущей операции доставляются в необходимый момент, без простоев. Сокращение незавершенного производства, излишних складских запасов.

Кайдзен

Слово «кайзден» складывается из двух иероглифов, означающих «хорошо» и «изменения». Движение к лучшему и постоянные благие перемены формируют целую философскую доктрину, которая в материальном плане базируется на инструментах поощрения сотрудников и системе реализации их творческого потенциала.

Система складывается из пяти базовых компонентов:

- Взаимодействие.

- Самодисциплина.

- Моральное состояние (душевное равновесие).

- Круги качества.

- Рационализаторские предложения по усовершенствованию процессов.

Готовность к изменению мышления демонстрируют не все производственные культуры. Для принятия концепции Кайдзен сотрудник должен ощущать себя неотъемлемой частью большого коллектива. Его слово должно быть услышанным, а мнение – ценным. В этих условиях пересматриваются старые стратегии, основанные на «текучке кадров» и лёгкой заменимости персонала. Американские исследователи к семи классическим видам потерь (среди которых были дефекты, лишняя обработка, транспортировка и перемещение, ожидание и перепроизводство с избытком запасов) добавили восьмой: игнорирование потенциала сотрудников. В доктрине Кайдзен этот вид потерь исключается в первую очередь, что влечёт за собой исключение остальных издержек.

В программе тренинга

ТРМ – элемент системы Бережливое производство

- определение ТРМ; возникновение и развитие ТРМ; основные проблемы компаний, связанные с работой оборудования;

- причины форсированного износа оборудования; принципы предотвращения поломок на оборудовании;

- потери, связанные с работой оборудования.

Цели и основные принципы TPM; комплекс TPM

- фундамент TPM;

- система организации рабочего пространства – 5S;

- визуальный менеджмент;

- групповая дискуссия: Проблемы внедрения и поддержания 5S;

- Практикум№1: Выявление потерь, связанных с работой оборудования.

Основные направления TPM

- воздействие на 6 видов потерь оборудования, разработка мероприятий по улучшениям;

- применение методики SMED для уменьшения длительности ремонтов;

- показатели, связанные с эксплуатацией оборудования;

- показатели готовности, производительности, надежности, эффективности, стоимости эксплуатации;

- основной показатель эффективности работы – Overall Equipment Effectiveness (OEE);

- Практикум№2: Расчет показателя ОЕЕ.

Обзор инструментов TPM

- мониторинг технического состояния оборудования;

- построение системы сбора и анализа данных об эффективности оборудования;

- анализ и устранение причин проблем.

Автономное обслуживание

- проверка, чистка, смазка, настройка, переналадка, мелкий ремонт оборудования;

- шаги автономного обслуживания;

- стандарты автономного обслуживания оборудования;

- основные принципы успешной реализации автономного обслуживания;

- обучение операторов по TPM;

- групповая дискуссия: Выгоды и проблемы при организации автономного обслуживания;

- Практикум №3: Разработка визуального стандарта автономного обслуживания операторами.

Внедрение системы TPM

- основные роли и зоны ответственности в TPM;

- организационная структура TPM;

- Практикум №4: Распределение зон ответственности между производственными и техническимиподразделениями.

Основные фазы построения системы TPM

- последовательность шагов развертывания;

- затраты на TPM.

Современные информационные технологии поддержки TPM

- подача и выполнение заявок на ТОиР, ППР;

- управление запасами запчастей;

- планирование и контроль затрат на эксплуатацию;

- мониторинг состояния оборудования, анализ проблем с оборудованием.

Критические факторы успеха при внедрении TPM

TPM

Total Productive Maintenance, или система TPM, определяется как технология всеобщего ухода за оборудованием. Реализуется она путём профилактического обслуживания оборудования и заблаговременного устранения дефектов, которые могут привести к серьёзной поломке.

Чаще всего контроль осуществляется самим оператором, но во взаимодействии с обслуживающим персоналом и ремонтниками. Нередко для оценки системности проблемы и быстрого принятия решения в группу включается полномочный представитель руководства. Задачу контроля упрощает тот факт, что основные проблемы возникают либо при обкатке нового оборудования, либо при износе старого.

Основным показателем TPM считается ОЕЕ – общая эффективность оборудования (анг. Overall Equipment Effectiveness). Существует формула подсчёта показателя ОЕЕ, который, после вычислений, можно выразить в процентах.

Функционал и использование

Цель TPM — обеспечить оптимальные условия эксплуатации и использования оборудования. Подход TPM является элементом концепции lean manufacturing — «бережливого производства». Фактически, речь идет о системе, обеспечивающая оптимальне сочетание эффективного использования производственных мощностей и расходов на поддержание их в исправном состоянии за счет сокращения поломок и простоев (в том числе на переналадку), а также повышения производительности и совершенствования оборудования. Упор в данной системе делается на предотвращение и раннее определение дефектов оборудования, которые могут привести к более серьезным проблемам, т.е. ТРМ предполагает активное участие в процессе улучшения использования рабочего оборудования всех служб предприятия. В ТРМ принимают участие операторы и ремонтники, чьей задачей является улучшение качества оборудования. Фундаментом ТРМ считается составление графика профилактического техобслуживания и общей проверки. Использование ТРМ дает возможность уменьшить брак в заготовках и готовой продукции в 3-10 раз.

Развертывание системы ТРМ предоставляет возможность добиться кардинального улучшения по следующим группам показателей:

- Уменьшить себестоимость на 30%;

- Сократить количество брака и рекламаций в 10 раз;

- Предотвратить производственный травматизм, результатом которого может стать невыход на работу, и превышение принятых нормативов воздействия на окружающую среду;

- Увеличить производительность труда по добавленной стоимости в 1,5-2 раза, во столько же раз повысить занятость оборудования и уменьшить количество поломок и аварий в сотни раз;

- По возможности полностью исключить случаи нарушения сроков поставок и уменьшить объем незаконченного производства до 50%;

- Увеличить в несколько раз инициативность персонала, которая измеряется количеством поданных сотрудниками рационализаторских предложений.

Четвертый блок. Практика применения инструментов на площадке, разработка стратегий внедрения и методической поддержке

Карта потока создание ценности VSM.

- Поток создания ценности, материальные и информационные потоки.

- С чего начинаем. Выбор семейства продуктов, применение принципа Парето 20/80 и матрицы приоритетности.

- Построение карты состояния технологического процесса, определение ограничений (применение концепции ограничения систем).

- Построение карты информационного потока, определение систем планирования производства, контроля исполнения и получение обратных связей об исполнении.

- Планирование изменений, поиск потерь.

- Построение карты будущего состояния, планирование изменений графика выполнения работ, ответственные, сроки.

Система 5S. Практическая работа на рабочих местах, как организовать работы по участку, методики мотивации и вовлечение персонала на участках.

- Сортировка материалов на производственной площадке.

- Определение места для каждой вещи.

- Содержание в чистоте рабочих мест/оборудования/производственной площадки.

- Стандартизация рабочих мест/рабочего документирования участка (методика обслуживания).

- Внедрение улучшений, вовлечение персонала в постоянный цикл улучшений на рабочем месте.

Обсуждение на производственной площадке. Что необходимо для применения инструмента на рабочих местах, как сделать применение системно.

Проведение «Стандартизированной работы» на рабочих местах, определение загрузки персонала, дозагрузка и разработка улучшений.

Проведение «Стандартизированной работы» на местах, поиск путей развития участка, внедрение кайдзн-улучшений на участках.

Работа с документами стандартизации.

- Лист «Вычисления Времени Такта».

- Подготовительный Лист «Наблюдения».

- Карта «Стандартизированной работы».

- Лист «Наблюдения Ручной Работы».

- Объединенная Карта «Стандартизированной работы».

- Лист «Наблюдения Периодической работы».

- Таблица сбалансированной работы.

- Отчет о внедрении новшества (Кайзена).

- Результаты Усовершенствований.

Групповая работа на производственной площадке. Работа по стандартизации рабочих мест, разработка стандартов, определение загрузок операторов и разработка изменений в области повышения производительности.